Изготовление одной пары очков занимает от полугода до года, начинаясь с разработки модели и завершаясь финальной полировкой.

Википедия сообщает: чтобы произвести одну оправу требуется 200 шагов-процессов. Для титана их нужно 250-300 (как утверждают уже в Takeuchi Optical или Музее очков Сабаэ), для оправ из ацетата — около сотни (а статистика компании Matsuda выдаёт 250 шагов, 71 час и 13 мастеров). Все процессы объединяют в группы, выделяя девять больших этапов. Хотя мы здесь на числах концентрироваться не будем, а опишем всё просто так (а чтобы масштабы выглядели значительнее, как бы невзначай отметим, что готовую и раскрашенную кокеши, например, получают из деревянного бруска за 30 шагов, и это — много).

Начинают, конечно, с самого важного — с дизайна. Новая оправа разрабатывается инженерами и художниками: всё заранее просчитывают и отрисовывают с точностью до миллиметра (важны даже сотые доли), и любые возможные недостатки стараются откорректировать ещё на этапе создания 3D-модели (то же самое дублируется и перепроверяется на эскизах и чертежах, чтобы точно знать, что ещё следует допилить уже в самом начале, чтобы потом не переделывать всю партию).

Заранее рассчитывается, как очки будут сидеть: в каком месте должно быть удобно (если слишком смелый дизайн может этому помешать, от него могут отказаться), что будет чувствовать человек, который это наденет, как повлияют будущие линзы (любые) на ходовые характеристики изделия.

Важно, чтобы оправа была лёгкой, но крепко сидела на носу и не скользила (чтобы не раздражать во всех смыслах слова) и не слетала; и одновременно с этим не травмировала переносицу. Это не просто изделие, его будут носить на самом видном (и довольно чувствительном) месте — на лице, так что оно должно быть идеальным.

Потом делаются прототипы для тестов, в том числе — для тестов на самих дизайнерах. Если образцы хоть чем-то не устраивают, всё переделывается. Стиль и дизайн (в плане Дизайна, с большой буквы) — вопрос второстепенный (хотя казалось бы), куда важнее правильный выбор материала и эргономика — всё-таки в первую очередь очки должны корректировать зрение и упрощать жизнь. Хотя их внешнему виду и уделяется очень, очень много внимания.

Любая отделка учитывается сразу, потому что она — тоже часть конструкции, а не просто украшение.

Возможностей сделать очки красивее предлагается множество: гравировка (в том числе — обязательные цветы сакуры, а не только какой-нибудь стимпанк), чеканка, сложные оттенки, эмаль, клуазоне и ажурные детали из серебра или золота — всё, что попросит клиент или придумает собственный дизайнер компании-производителя.

После всех перепроверок создаётся матрица (форма) для будущего изделия (сначала опять в 3D). Все убеждаются, что с ней тоже всё хорошо, и наконец начинается производство.

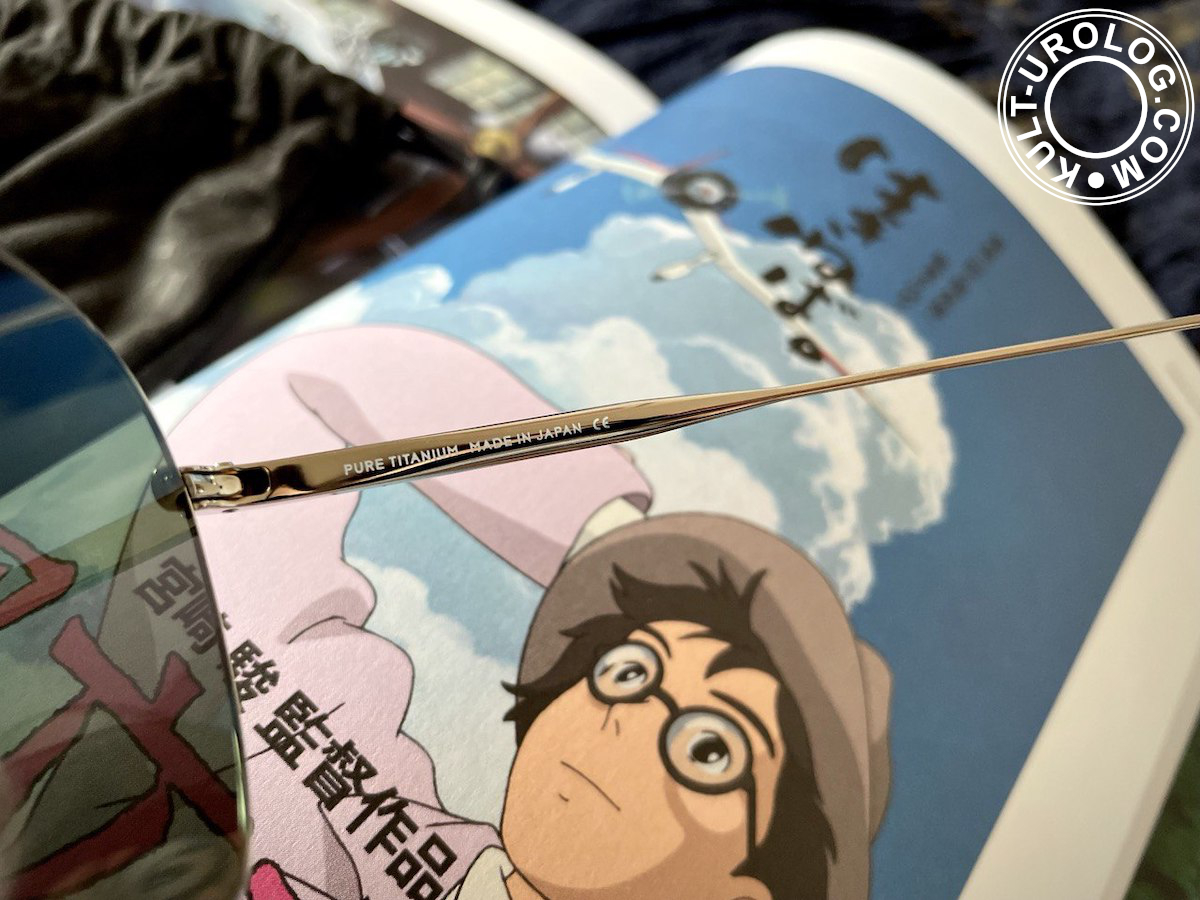

Если это титан, нужно отрезать металл на оправу (болванка) и наметить контуры. По ним — быстро и точно выкроить из болванки детали (медленно кроить нельзя — иначе потом ни на что времени не хватит). Всё вытянуть, согнуть, пустить под пресс (а поскольку это титан, то: под пресс, под пресс, под пресс). Каждую деталь не отливают (и уж тем более не куют), а штампуют до нужной формы, постоянно вынимая болванку, осматривая и возвращая на место. Раз за разом спрессовывая, пока она не примет окончательный вид. При этом важно не сместить её после очередной проверки (то есть вернуть точно на место, а не как получится) и не поцарапать — потому что титан прочный, конечно, но не всегда.

Затем спаивают то, что должно быть спаяно (при температуре выше 700 градусов; градусы опытный мастер определяет по цвету свечения); отрезают лишнее (в большую или меньшую сторону прокосить можно не больше, чем на 0,02 мм). Оправу полируют (что навсегда окрашивает руки мастеров в чёрный цвет; но чтобы получить правильный результат, поверхность нужно постоянно ощущать, и перчатки для этого не годятся), стараясь не изменить форму очков (потому что она в процессе стачивается) и дополнительно отполировать в барабанах с абразивом (со скорлупой грецкого ореха, например). Этот процесс в итоге занимает несколько дней.

После чего снова нужно всё тщательно проверить. В результате, даже с учётом подхода к качеству и ответственности мастеров, отсеивается очень и очень много оправ. Хотя от такого внимания к особо мелким деталям у работников фабрик часто развивается близорукость (хотя в Японии всегда были сосредоточены на том, что близко — всё нормально, это заложено в культуре…) — но результат стоит того.

Оставшееся тестируют на прочность и гибкость. Оправу гнут, растягивают, оказывают на неё всевозможное давление, поворачивают туда-сюда дужки (некоторым «везунчикам» — хоть тысячи раз, и всё — при помощи автоматики; так в IKEA мнут кресло

Poäng на глазах у изумлённой общественности), чтобы в очередной раз понять, каково будет живому человеку с этими очками. Безопасно ли, удобно ли. Ради этого мастера и дизайнеры опять тестируют оправы на себе (но лучшего способа проверить качество и не найти).

До следующего этапа доходит только протестированное. Поверхность оправы обрабатывают, чтобы предупредить коррозию и добавить красоты (цвет, блеск, эффекты и дополнительные покрытия); далее следуют отделка и придание окончательного вида: дожать плоскогубцами, сбалансировать левую и правую стороны, чтобы оно стало оправой по-настоящему; а перед этим — добавить линзы, логотип, гравировку… Допилить напильником и ещё раз перепроверить (проверки — на каждом шагу, и они занимают чуть ли не больше времени, чем само изготовление деталей или оправ целиком).

С ацетатом происходит почти то же самое, только убирается штамповка и добавляется нагрев то одного, то другого (так, например, греют дужки, в которые «встреливается» стержень для прочности).

Будущая оправа вырезается из листов (скорее, пластинок) на фрезерном станке. Литьё не применяется: оно даёт не такой красивый результат. А ацетат (или пластик) должен сиять и переливаться.

Пластик более хрупкий, что очевидно, так что даже в Японии оправы из него получаются массивнее. Он легко царапается, его нужно дольше полировать, чтобы поверхность получилась идеально гладкой, без мельчайших повреждений (можно было бы и с ними, но японцам мешает перфекционизм). Так что пластик полируют только в перчатках. Зато цвета интереснее, за это пластику можно всё простить.

В Сабаэ до сих пор придерживаются мнения, что титан лучше всего обрабатывать вручную. Тем более — полировать (хотя — и об этом ходят легенды — полировать его сложно; но что угодно делать с титаном сложно). Впрочем, многое на производствах теперь роботизировано. Проволоку гнёт автоматика, линзы вырезает она же. Машины умеют гнуть и титан, хотя подчёркивается, что это особые машины. И лучше сразу гнуть титан не ими, а специально обученным человеком.

Нарезать детали лазером по крайне компьютеризированным технологиям здесь тоже могут. Выкроить их с помощью струи воды под давлением (для нежных материалов, чувствительных к температурам) — тоже. Но всё это — всегда под присмотром мастера.

Потому что не автоматика «вместо», а автоматика «вместе». Она просто иногда облегчает жизнь. Но вся финальная отделка на многих фабриках выполняется только вручную (плюс: чем больше ручной работы, тем премиальнее вид товара). Точно так же машинам не доверяют контроль качества, чтобы точно быть уверенными в результате работы: если хочешь сделать что-то хорошо — сделай это сам.

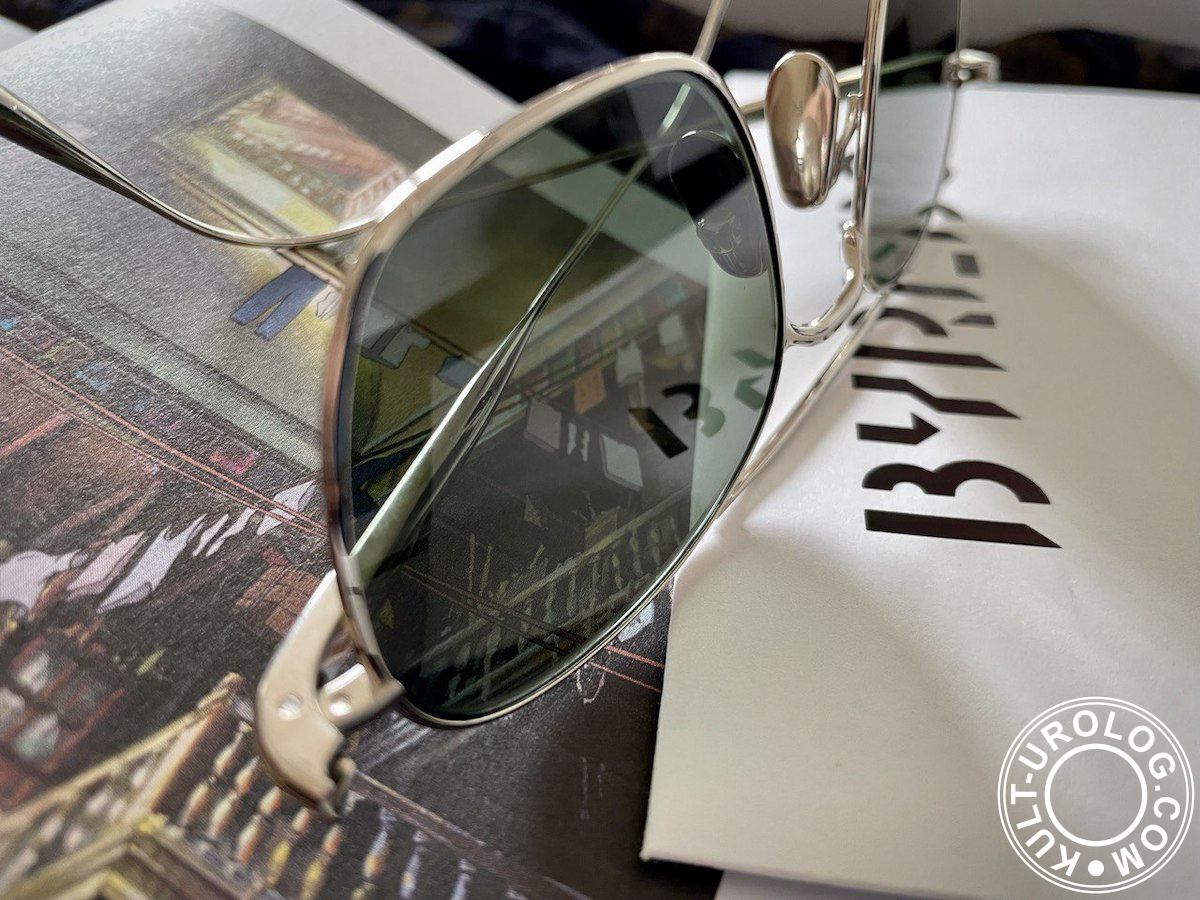

И это японские мастера. Они всегда какие-то чуть больше мастера, чем все другие мастера. На их работе даже не надо писать, где она сделана — и так видно. А когда они ещё и так стараются, результат практически просвечивает сквозь упаковку.

В итоге получается что-то среднее между ремесленным продуктом, уникальным дизайнерским решением и передовым краем инженерной мысли. Технологии маскируются под традиции производства столетней (или даже больше) давности, при этом конечный результат достигается исключительно благодаря ручной работе. И чем футуристичнее вид готового изделия, тем выше вероятность того, что машинная обработка была в нём сведена к минимуму.

Современные технологии сделали доступными для всех проблемы, с которыми японские школьники и студенты сталкивались в начале двадцатого столетия. Зрение наконец-то ухудшилось у всех (ну почти). Очки перестали быть протезом (ведь что это ещё, если не это?) и превратились в аксессуар.

И если когда-то промышленность не учитывала такие пустяки, как желание быть привлекательным или модным (да и удобство в целом не входило в её приоритеты — ничего, потерпят), теперь она переориентировалась на вкусы большинства, которое хочет выглядеть в очках хотя бы нормально, но лучше — сразу стильно (и желательно подешевле, но тут у нас не про это). И продукция японских фабрик наконец-то вышла на мировой рынок.

Очки — продолжение лица. Многим они нужны теперь постоянно, именно с ними каждый видит себя в зеркале (иногда: «может увидеть»). Они практически неотделимы от тех, кто их носит. Настолько, что их перестают замечать и ощущать, так что их с полным правом можно назвать ещё одной частью тела. Японские очки выпиливают так тщательно, что даже цветные стёкла в них в какой-то момент начинаешь игнорировать. Но. Это объект, на который тянет смотреть со стороны. Когда он на носу, его не видно. Он делает лучше любое лицо, но и этого на самом себе не разглядеть. Можно об этом помнить и знать, и это будет греть душу — но только и всего. Как совместить то и другое — противоречие, которое человечеству ещё предстоит разрешить.

Чем больше мы беспокоимся о результатах глобализации, тем больше нас волнуют духовное содержание вещи и этика производства, тем важнее для нас, что какие-то предметы изготовлены вручную, тем больше внимания мы уделяем не-массовости того, что потребляем, — всё это помогает нам конструировать собственную идентичность. Впрочем, если верить Зиммелю, для идентичности хватает простого следования моде: остаётся только расслабиться и следовать трендам — всё получится само. Так что современная мода на единственные и неповторимые вещи и ручной труд, всегда дающий уникальный результат, помогает нам самовыражаться в два раза эффективнее.

Одно смущает в японских очках: из-за стремления к точности все готовые оправы — как одна. Спасают только малые тиражи и мысль о том, что выделиться помогает не вещь, а выбор — что куда серьёзнее, чем просто очки на лице.

Японские компании никогда не производят больших партий оправ (штук 500 — и хватит), что даёт будущему покупателю шанс выделиться. Это же преимущество усложняет поиск своей оправы: в салоны оптики по всему миру их привозят по чуть-чуть и не всегда.

А после рассказов о том, как всё это сделано, ещё и любая онлайн-покупка перестаёт быть бездушным процессом оплаты-получения: какая разница, что вещь нельзя повертеть в руках, если за всем этим столько всего стоит? И не беда, что в основе всего были математика и точный расчёт, за верностью традициям и долгими днями ручной полировки этого не видно.

Итальянские Luxottica и Safilo, чьими услугами пользуются практически все модные дома по всему миру, делают всё на станках, роботизировав всё, до чего дотянулись. Нажал кнопку — получил волшебство (хотя в этом плане очки, на которые они ставят логотип Chanel или Hugo Boss, не становятся круче в исполнении). Ручная работа встречается только на некоторых этапах производства (но это потому, что не все машины совершенны), что, впрочем, всё равно даёт компаниям повод многое о себе говорить. Хотя Safilo, марка поменьше и поскромнее, роботизировалась не вся, и что-то там до сих пор выпиливается классическим способом. А та же Luxottica, которой принадлежит, скажем, бренд Oliver Peoples, для которых оправы делают не только в Италии, но и в Японии, в отношении некоторых вещей в итоге говорит правду. Просто не уточняет детали. Так что всё сложно (но не так сложно, как производственные процессы в Японии).

Как и положено, основным конкурентом является Китай, как бы ставя под угрозу будущее индустрии в Фукуи. Но Фукуи и Сабаэ не сдаются: у них есть технологии, материалы и идеальная посадка. И за всё это потребители пока ещё готовы платить те деньги, которые здесь просят.

А настоящим благословением стало появление миллениалов, благодаря которым многие фирмы в Сабаэ и Фукуи, подрастерявшие веру в себя в начале двухтысячных, обрели второе дыхание. Потому что некоторые покупатели любят штучное и уникальное, ценят редкость и качество вещей, и им даже не нужны линзы с диоптриями, чтобы носить на себе очки — ведь кому нужны эти условности?

Хотя будущее — за почти одноразовыми очками из переработанного пластика. Во всяком случае, на настоящее они уже покусились. И чувствуют себя в нём комфортно, чего не скажешь о пользователях, для которых даже линзы или ходовые характеристики теперь не так важны, как актуальный дизайн и чистая совесть. Но ради великой идеи можно и потерпеть (лишь бы не переставать покупать, но об этом говорить не принято). В Фукуи же мастера делают нечто парадоксальное, противоречащее логике сезонности и смены стилей: они изготавливают модную вещь, но так качественно и с такими усилиями, что она после этого может служить десятилетиями. Да, иногда мода возвращается, но чаще всего — нет. И к чему столько труда, если жизнь очередного дизайнерского решения так коротка? Да просто так. Потому что могут. Прибыль можно получить и с чего-нибудь другого, например, с медицинской отрасли (оптика — это такое, убыточное, но для души). А вот не предавать свои идеалы (один раз расслабишься — и фффсё) — это уже задача бездушных японских мастеров (потому что всю душу они вложили в работу). Они выше всего этого. За ними — Великое прошлое, впереди у них — Вечность.